智能倉庫:讓汽車多品種混線生產 “供儲產” 精準聯動

返回上層汽車產業向新能源化、智能化轉型背景下,多品種混線生產成為主流,同一生產線需兼容多種車型,對零部件供應的精準度、時效性提出高要求。傳統倉儲響應滯后、空間受限、調度僵化,難以匹配混線生產需求,而智能倉庫通過技術賦能構建 “產儲協同” 體系,成為破解這一難題的核心支撐。

汽車制造業混線生產的倉儲痛點突出:單臺車需配套海量 SKU 零部件,品類繁雜、規格差異大,人工分揀易出錯、效率低;車型切換頻繁,物料需求動態變化,傳統倉儲固定布局與人工調度無法快速適配,易導致生產停線;工廠土地空間有限,傳統平面倉儲利用率低,增加成本且影響協同效率。

針對這些痛點,智能倉庫以 “硬件自動化 + 軟件智能化 + 全鏈路協同” 破局:

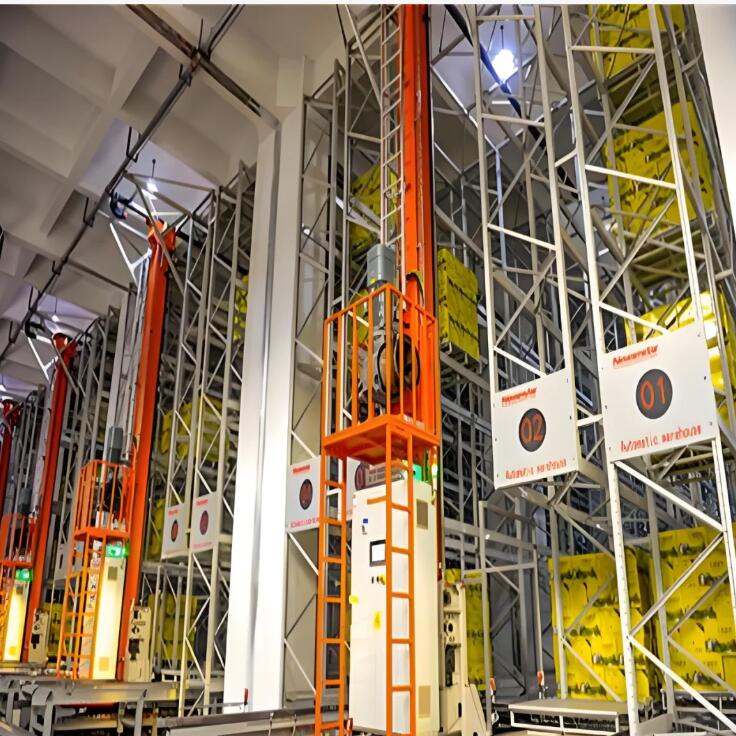

硬件上,自動化立體庫提升存儲密度,搭配 AGV 機器人、智能分揀設備等,實現零部件全流程自動化作業,避免人為差錯;

軟件上,數字孿生調度系統與 WMS、MES 深度互聯,實時同步生產計劃與物料消耗數據;

自動生成送方案,實現 “生產叫料 - 倉庫響應 - 物料到位” 無縫銜接;針對特殊零部件,通過定制化夾具、精準溫控等保障品質安全。

智能倉庫的協同價值顯著:一是提升生產協同效率,打通全流程數據,加快零部件供應響應,縮短生產切換物料準備時間,減少停線;二是優化倉儲運營成本,自動化替代人工,降低管理與差錯成本,高密度存儲緩解土地壓力;三是增強柔性適配能力,可根據生產計劃動態調整,快速適配不同車型需求,支撐企業產品迭代與產能擴張。

未來,隨著 5G、AI 大模型等技術滲透,智能倉庫將與汽車生產全鏈條深度融合:通過數字孿生實現物料流轉可視化與模擬優化,AI 大模型精準預測零部件消耗規律,同時聯動供應鏈上下游,形成 “供 - 儲 - 產” 一體化協同生態。

對汽車制造業而言,智能倉庫已非單純倉儲升級,而是支撐混線生產、提升核心競爭力的戰略基礎設施。它破解了傳統倉儲協同瓶頸,實現物料供應與生產需求精準匹配,為柔性制造、高效運營提供保障,成為汽車企業轉型升級、搶占市場先機的必然選擇。

- ← 上一條: 從電商到工廠都在用,自動化立體倉庫憑啥成 “剛需”?

- 下一條 →: 一次全面體檢,提高倉儲效率與安全雙重保障

蘇公網安備 32011402011930

蘇公網安備 32011402011930